- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

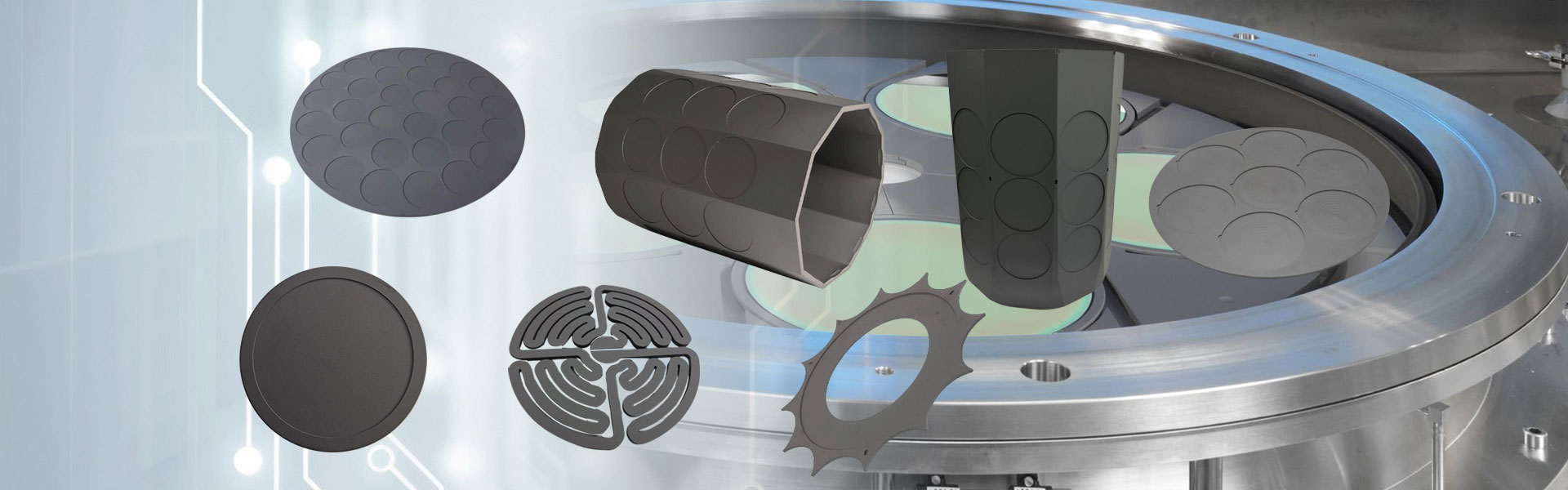

Gasfordelingsplader

Semicorex -gasfordelingsplader, lavet af CVD SIC, er en kritisk komponent i plasma -ætsningssystemer, designet til at sikre ensartet gasdispersion og konsistent plasmahåndtering på tværs af skiven. Semicorex er det pålidelige valg til keramiske løsninger med højtydende keramiske løsninger, der tilbyder uovertruffen materiel renhed, teknisk præcision og pålidelig støtte, der er skræddersyet til kravene til avanceret halvlederfremstilling.*

Send forespørgsel

Semicorex -gasfordelingsplader spiller en kritisk rolle i avancerede plasmatsningssystemer, især inden for fremstilling af halvleder, hvor præcision, ensartethed og forureningskontrol er vigtigst. Vores gasfordelingsplade, konstrueret fra højrulhed kemisk dampaflejring siliciumcarbid (CVD SIC), er designet til at imødekomme de strenge krav fra moderne tør ætsningsprocesser.

Under ætsningsprocessen skal reaktive gasser indføres i kammeret på en kontrolleret og ensartet måde for at sikre ensartet plasmafordeling over skiveoverfladen. Gasfordelingspladerne er strategisk placeret over skiven og tjener en dobbeltfunktion: den foruddisperserer processgasserne og leder dem derefter gennem en række finjusterede kanaler og åbninger mod elektrodesystemet. Denne nøjagtige gaslevering er vigtig for at opnå ensartede plasmakarakteristika og ensartede ætsningshastigheder på tværs af hele skiven.

Ætsning af ensartethed kan forbedres yderligere ved at optimere injektionsmetoden til reaktiv gas:

• Aluminium ætsningskammer: Reaktiv gas leveres normalt gennem et brusehoved placeret over skiven.

• Silicium -ætsekammer: Oprindeligt blev gassen injiceret fra periferien af skiven og udviklede sig derefter gradvist til at blive injiceret ovenfra i midten af skiven for at forbedre ætsningens ensartethed.

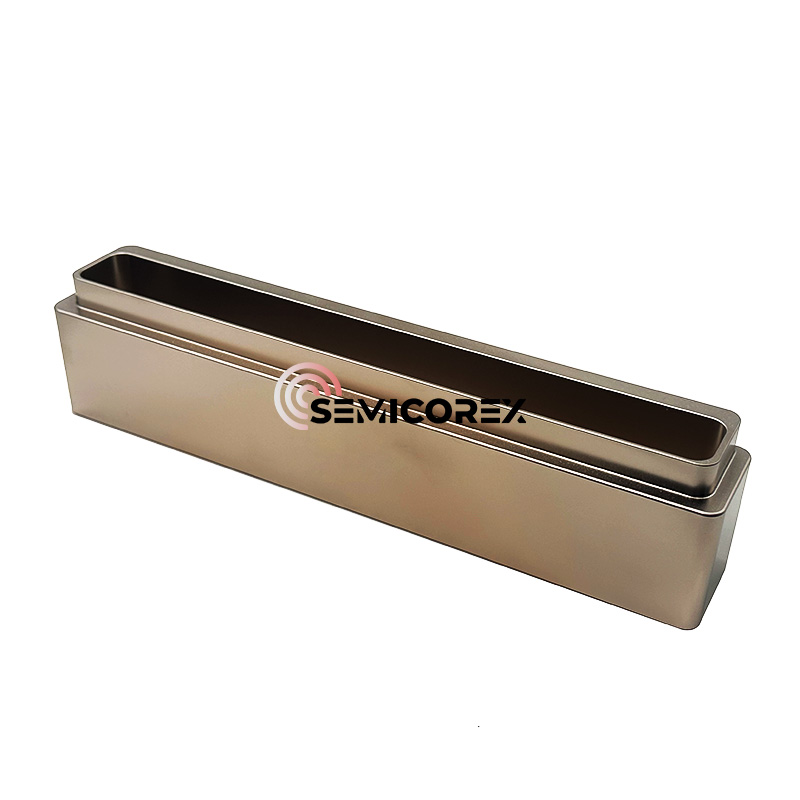

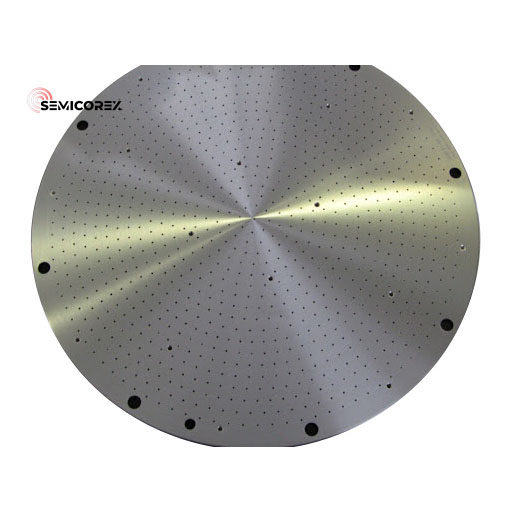

Gasfordelingsplader, også kendt som brusehoveder, er en gasdistributionsindretning, der er vidt brugt i halvlederproduktionsprocesser. Det bruges hovedsageligt til jævnt at fordele gas til reaktionskammeret for at sikre, at halvledermaterialer kan kontaktes jævnt med gas under reaktionsprocessen, hvilket forbedrer produktionseffektiviteten og produktkvaliteten. Produktet har egenskaberne ved høj præcision, høj renlighed og multiple-sammensat overfladebehandling (såsom sandblæsning/anodisering/børste nikkelbelægning/elektrolytisk polering osv.). Gasfordelingsplader er placeret i reaktionskammeret og giver et ensartet deponeret gasfilmlag til skivreaktionsmiljøet. Det er en kernekomponent i Wafer -produktion.

Under skivreaktionsprocessen er overfladen af gasfordelingsplader tæt dækket med mikroporer (blænde 0,2-6 mm). Gennem den præcist designede porestruktur og gassti skal den specielle procesgas passere tusinder af små huller på den ensartede gasplade og derefter blive jævnt deponeret på skiveoverfladen. Filmlagene i forskellige områder af skiven er nødt til at sikre høj ensartethed og konsistens. Derfor, ud over ekstremt høje krav til renlighed og korrosionsbestandighed, har gasfordelingsplader strenge krav til konsistensen af åbningen af de små huller på den ensartede gasplade og burrene på den indre væg i de små huller. Hvis åbningstørrelsestolerancen og konsistensstandardafvigelsen er for stor, eller der er burrer på enhver indre væg, vil tykkelsen af det deponerede filmlag være inkonsekvent, hvilket direkte vil påvirke udbyttet af udstyrsprocessen. I plasmaassisterede processer (såsom PECVD og tør ætsning) genererer bruserhovedet som en del af elektroden et ensartet elektrisk felt gennem en RF-strømforsyning til fremme af ensartet fordeling af plasma og forbedrer derved ensartethed af ætsning eller deponering.

VoresCVD SICGasfordelingsplader er velegnede til en lang række plasma -ætsningsplatforme, der bruges i halvlederfremstilling, MEMS -behandling og avanceret emballage. Brugerdefinerede design kan udvikles til at imødekomme specifikke værktøjskrav, herunder dimensioner, hulmønstre og overfladefinish.

Semicorex gasfordelingsplader lavet af CVD SIC er en vigtig komponent i moderne plasma -ætsningssystemer, der tilbyder enestående gasleveringsydelse, enestående materialets holdbarhed og minimal kontamineringsrisiko. Dets anvendelse bidrager direkte til højere procesudbytte, lavere defektivitet og længere værktøjsoppetid, hvilket gør det til et pålideligt valg til førende halvlederfremstilling.