- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Plasmaprocesser i CVD-operationer

1. Kammerrengøring

Under processen med kemisk dampaflejring (CVD) dannes aflejringer ikke kun på overfladen af waferen, men også på komponenter i proceskammeret og dets vægge. Filmene, der er afsat på dele, skal regelmæssigt fjernes for at opretholde stabile procesforhold og forhindre partikelforurening af waferne. De fleste CVD-kamre anvender fluorbaserede kemiske reaktionsgasser til rengøring.

I siliciumoxid-CVD-kamre involverer plasmarensning typisk fluorcarbongasser såsom CF4, C2F6 og C3F8, som nedbrydes i plasmaet og frigiver fluorradikaler. De kemiske reaktioner er repræsenteret som følger:

·e- + CF4 -> CF3 + F + e-

· e- + C2F6 -> C2F5 + F + e-

Fluoratomer, som er blandt de mest reaktive radikaler, reagerer hurtigt med siliciumoxid for at danne gasformig SiF4, som let kan evakueres fra kammeret:

·F + SiO2 -> SiF4 + O2 + andre flygtige biprodukter

Tungsten CVD-kamre bruger typisk SF6 og NF3 som kilder til fluor. Fluorradikaler reagerer med wolfram for at producere flygtigt wolframhexafluorid (WF6), som kan evakueres fra kammeret via vakuumpumper. Rengøring af plasmakammeret kan afsluttes automatisk ved at overvåge emissionsegenskaberne for fluor i plasmaet, hvilket undgår overdreven oprensning af kammeret. Disse aspekter vil blive diskuteret mere detaljeret.

2. Udfyldning af huller

Når mellemrummet mellem metallinjerne indsnævres til 0,25 µm med et aspektforhold på 4:1, kæmper de fleste CVD-aflejringsteknikker med at udfylde hullerne uden hulrum. High-Density Plasma CVD (HDP-CVD) er i stand til at udfylde sådanne smalle huller uden at skabe hulrum (se figuren nedenfor). HDP-CVD processen vil blive beskrevet efterfølgende.

3. Plasmaætsning

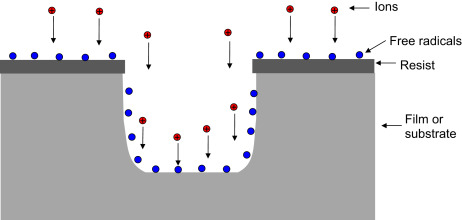

Sammenlignet med vådætsning tilbyder plasmaætsning fordele såsom anisotropiske ætsningsprofiler, automatisk slutpunktsdetektion og lavere kemikalieforbrug sammen med rimelige høje ætsningshastigheder, god selektivitet og ensartethed.

4. Kontrol af Etch Profiler

Før plasmaætsning blev udbredt i halvlederfremstilling, brugte de fleste waferfabrikker vådkemisk ætsning til mønsteroverførsel. Imidlertid er vådætsning en isotrop proces (ætsning med samme hastighed i alle retninger). Når emnestørrelser krymper under 3 µm, resulterer isotrop ætsning i underskæring, hvilket begrænser anvendelsen af våd ætsning.

I plasmaprocesser bombarderer ioner kontinuerligt waferoverfladen. Uanset om det er gennem gitterskademekanismer eller sidevægspassiveringsmekanismer, kan plasmaætsning opnå anisotrope ætsningsprofiler. Ved at reducere trykket under ætsningsprocessen kan den gennemsnitlige frie vej for ioner øges, hvorved ionkollisioner reduceres for bedre profilkontrol.

5. Ætsningshastighed og selektivitet

Ionbombardement i plasmaet hjælper med at bryde de kemiske bindinger af overfladeatomer og udsætter dem for radikaler genereret af plasmaet. Denne kombination af fysisk og kemisk behandling øger markant den kemiske reaktionshastighed ved ætsning. Ætsningshastigheden og selektiviteten er dikteret af proceskravene. Da både ionbombardement og radikaler spiller en afgørende rolle i ætsning, og RF-effekt kan kontrollere ionbombardement og radikaler, bliver RF-effekt en nøgleparameter til at kontrollere ætsningshastigheden. Forøgelse af RF-effekten kan øge ætsningshastigheden betydeligt, hvilket vil blive diskuteret mere detaljeret, hvilket også påvirker selektiviteten.

6. Slutpunktsdetektion

Uden plasma skal ætsningsendepunktet bestemmes af tid eller visuel inspektion af operatøren. I plasmaprocesser, efterhånden som ætsningen skrider frem gennem overfladematerialet for at begynde at ætse det underliggende (endepunkt) materiale, ændres plasmaets kemiske sammensætning på grund af ændringen i ætsningsbiprodukter, tydeligt gennem en ændring i emissionsfarven. Ved at overvåge ændringen i emissionsfarve med optiske sensorer kan ætseslutpunktet behandles automatisk. I IC-produktion er dette et meget værdifuldt værktøj.**