- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Forståelse af kemisk dampaflejring (CVD): En omfattende oversigt

2024-07-22

1. Mekanisme af CVD

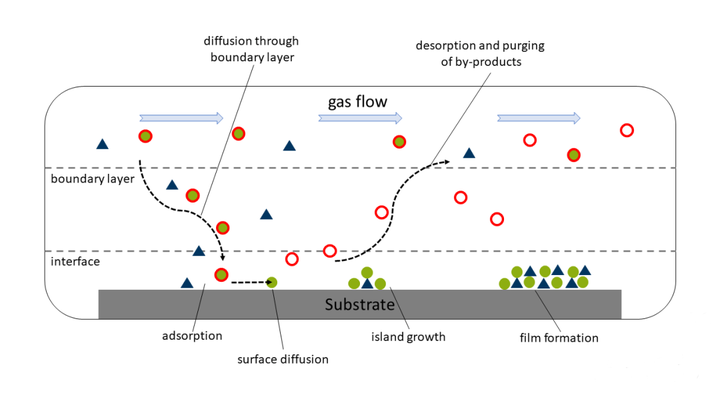

CVD involverer en række komplekse, indbyrdes forbundne trin, der styrer dannelsen af tynde film. Disse trin er meget afhængige af de specifikke involverede reaktanter og de valgte procesbetingelser. Imidlertid kan en generel ramme for forståelse af CVD-reaktioner skitseres som følger:

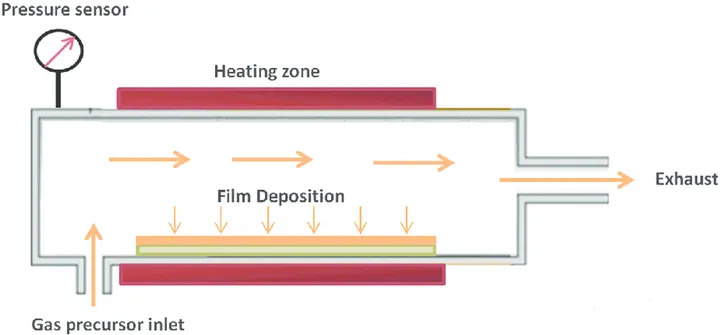

Precursor introduktion og aktivering: Gasformige precursormaterialer indføres i reaktionskammeret. Disse prækursorer aktiveres derefter, typisk gennem opvarmning, plasmagenerering eller en kombination af begge.

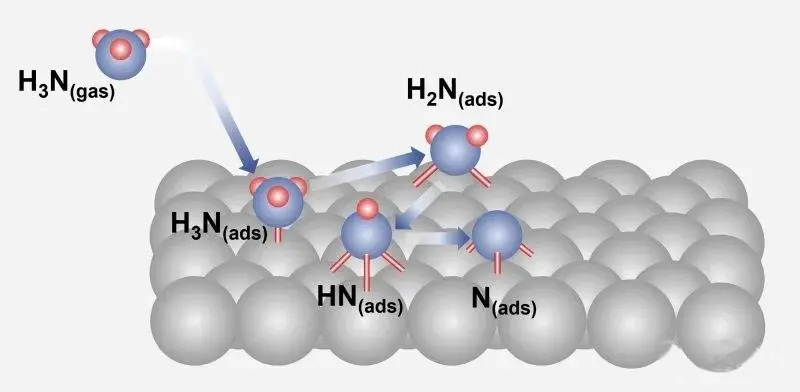

Overfladereaktion: Aktiverede precursormolekyler adsorberer på den opvarmede substratoverflade. Efterfølgende gennemgår de kemiske reaktioner, hvilket fører til dannelsen af det ønskede tyndfilmsmateriale. Disse reaktioner kan omfatte en række kemiske processer, herunder oxidation, reduktion, nedbrydning og kemisk dampaflejring.

Filmvækst: Efterhånden som processen fortsætter, opretholder en kontinuerlig forsyning af aktiverede precursor-molekyler reaktionen ved substratoverfladen, hvilket fører til den gradvise opbygning og vækst af den tynde film. Filmvæksthastigheden påvirkes af faktorer som reaktionstemperatur, tryk og prækursorkoncentration.

Vedhæftning og krystallisation: Det aflejrede materiale klæber til substratoverfladen og gennemgår krystallisering, der danner en kontinuerlig, solid tynd film med specifik morfologi og krystalstruktur. Egenskaberne af den aflejrede film er dikteret af de valgte aflejringsparametre og de iboende egenskaber af precursormaterialerne.

2. Procesbetingelser og prækursorer

CVD-processer kræver typisk forhøjede temperaturer og tryk for at lette de kemiske reaktioner involveret i tyndfilmaflejring. Høje temperaturer øger reaktiviteten af precursor-molekyler, hvilket fremmer effektiv filmdannelse. Forhøjede tryk øger koncentrationen af reaktanter nær substratoverfladen, hvilket yderligere accelererer aflejringshastigheden.

En bred vifte af kemiske prækursorer kan anvendes i CVD-processer, omfattende gasser, væsker og faste stoffer. Almindeligt anvendte prækursorer omfatter:

Ilt: Anvendes ofte som oxidationsmiddel i oxidfilmaflejring.

Halogenider: Eksempler omfatter siliciumtetrachlorid (SiCl4), wolframhexafluorid (WF6) og titantetrachlorid (TiCl4).

Hydrider: Silan (SiH4), germane (GeH4) og ammoniak (NH3) er almindelige eksempler.

Organometaller: Disse omfatter trimethylaluminium (Al(CH3)3) og tetrakis(dimethylamido)titan (Ti(NMe2)4).

Metalalkoxider: Tetraethylorthosilicat (TEOS) og titaniumisopropoxid (Ti(OiPr)4) er eksempler.

Renheden af precursormaterialer er altafgørende i CVD-processer. Urenheder, der er til stede i prækursorer, kan inkorporeres i den aflejrede film, hvilket ændrer dens egenskaber og potentielt forringer enhedens ydeevne. Ydermere bør CVD-prækursorer udvise stabilitet under opbevaringsbetingelser for at forhindre nedbrydning og efterfølgende urenhedsdannelse.

3. Fordele ved CVD

CVD tilbyder adskillige fordele i forhold til andre tyndfilmsaflejringsteknikker, hvilket bidrager til dens udbredte anvendelse i halvlederfremstilling:

Høj konformalitet: CVD udmærker sig ved at afsætte ensartede film selv på komplekse, tredimensionelle strukturer med høje billedformater. Denne egenskab gør den uvurderlig til belægning af grøfter, vias og andre indviklede funktioner, der almindeligvis forekommer i halvlederenheder.

Omkostningseffektivitet: CVD viser sig ofte mere omkostningseffektiv sammenlignet med Physical Vapor Deposition (PVD) teknikker, såsom sputtering, på grund af dets højere aflejringshastigheder og evnen til at opnå tykke belægninger.

Alsidig proceskontrol: CVD tilbyder et bredt behandlingsvindue, der giver mulighed for præcis kontrol over filmtykkelse, sammensætning og ensartethed ved at justere procesparametre som temperatur, tryk og prækursorstrømningshastigheder.

4. Begrænsninger af CVD

På trods af sine fordele har CVD visse begrænsninger:

Høje forarbejdningstemperaturer: Kravet om forhøjede temperaturer kan være en begrænsende faktor for underlag med lav termisk stabilitet.

Prækursortoksicitet og sikkerhed: Mange CVD-prækursorer er giftige, brandfarlige eller ætsende, hvilket kræver strenge sikkerhedsprotokoller under håndtering og bortskaffelse.

Affaldshåndtering: Biprodukterne fra CVD-reaktioner kan være farlige og kræver omhyggelig behandling og bortskaffelse.

5. Sammenligning med PVD Coatings

PVD og CVD repræsenterer to forskellige tilgange til tyndfilmaflejring, hver med sit eget sæt af fordele og begrænsninger. PVD-teknikker, såsom sputtering og fordampning, involverer fysisk overførsel af materiale fra et mål til substratet i et vakuummiljø. I modsætning hertil er CVD afhængig af kemiske reaktioner af gasformige forstadier ved substratoverfladen.

Nøgleforskelle inkluderer:

Materialekompatibilitet: PVD kan aflejre en bredere vifte af materialer, herunder metaller, legeringer og keramik, mens CVD typisk er mere velegnet til aflejring af keramik og nogle polymerer.

Procesbetingelser: PVD-processer forekommer typisk under højvakuum, mens CVD kan fungere ved et bredere trykområde.

Belægningsegenskaber: PVD-belægninger har en tendens til at være tyndere og mindre konforme sammenlignet med CVD-belægninger. PVD tilbyder dog fordele med hensyn til afsætningshastighed og alsidighed i belægningskomplekse geometrier.

6. Konklusion

Chemical Vapor Deposition (CVD) står som en hjørnestensteknologi i halvlederfremstilling, hvilket muliggør afsætning af tynde film af høj kvalitet med enestående ensartethed, overensstemmelse og kontrol over materialeegenskaber. Dens evne til at deponere en bred vifte af materialer, kombineret med dens omkostningseffektivitet og skalerbarhed, gør den til et uundværligt værktøj til fremstilling af avancerede halvlederenheder. Da efterspørgslen efter miniaturisering og ydeevne fortsætter med at drive halvlederindustrien fremad, vil CVD utvivlsomt forblive en kritisk muliggørende teknologi i de kommende år.**