- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Forståelse af ætsningsforskellene mellem silicium- og siliciumcarbidwafers

I tørre ætsningsprocesser, især Reactive Ion Etching (RIE), spiller egenskaberne af det materiale, der ætses, en væsentlig rolle ved bestemmelse af ætsningshastigheden og den endelige morfologi af de ætsede strukturer. Dette er især vigtigt, når man sammenligner ætsningsadfærden hossilicium wafersogsiliciumcarbid (SiC) wafere. Mens begge er almindelige materialer i halvlederfremstilling, fører deres vidt forskellige fysiske og kemiske egenskaber til kontrasterende ætsningsresultater.

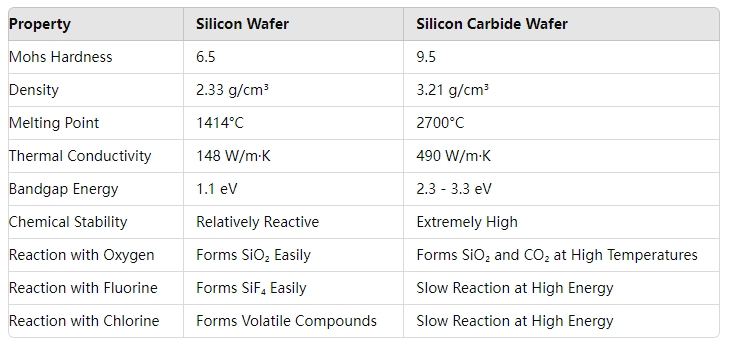

Sammenligning af materialeegenskaber:Siliciumvs.Siliciumcarbid

Fra tabellen er det tydeligt, at SiC er meget hårdere end silicium, med en Mohs hårdhed på 9,5, der nærmer sig diamantens (Mohs hårdhed 10). Derudover udviser SiC langt større kemisk inerthed, hvilket betyder, at det kræver meget specifikke forhold at gennemgå kemiske reaktioner.

Ætsningsproces:Siliciumvs.Siliciumcarbid

RIE-ætsning involverer både fysisk bombardement og kemiske reaktioner. For materialer som silicium, der er mindre hårde og mere kemisk reaktive, fungerer processen effektivt. Siliciums kemiske reaktivitet muliggør lettere ætsning, når det udsættes for reaktive gasser som fluor eller klor, og det fysiske bombardement af ioner kan nemt forstyrre de svagere bindinger i siliciumgitteret.

I modsætning hertil giver SiC betydelige udfordringer i både de fysiske og kemiske aspekter af ætseprocessen. Det fysiske bombardement af SiC har mindre påvirkning på grund af dets højere hårdhed, og Si-C kovalente bindinger har meget højere bindingsenergier, hvilket betyder, at de er langt sværere at bryde. SiCs høje kemiske inertitet forstærker problemet yderligere, da det ikke reagerer let med typiske ætsende gasser. Som et resultat, på trods af at den er tyndere, har en SiC-wafer en tendens til at ætse langsommere og ujævnt sammenlignet med siliciumwafers.

Why Does Silicon Etch Faster Than SiC?

Ved ætsning af siliciumwafers resulterer materialets lavere hårdhed og mere reaktive karakter i en jævnere, hurtigere proces, selv for tykkere wafers som 675 µm silicium. Men ved ætsning af tyndere SiC-wafers (350 µm), bliver ætseprocessen vanskeligere på grund af materialets hårdhed og vanskeligheden ved at bryde Si-C-bindingerne.

Derudover kan den langsommere ætsning af SiC tilskrives dets højere varmeledningsevne. SiC spreder varme hurtigt, hvilket reducerer den lokaliserede energi, der ellers ville hjælpe med at drive ætsningsreaktionerne. Dette er især problematisk for processer, der er afhængige af termiske effekter for at hjælpe med at bryde kemiske bindinger.

Ætsningshastighed af SiC

Ætsningshastigheden af SiC er betydeligt langsommere sammenlignet med silicium. Under optimale forhold kan SiC-ætsningshastigheder nå op på cirka 700 nm pr. minut, men at øge denne hastighed er udfordrende på grund af materialets hårdhed og kemiske stabilitet. Enhver indsats for at øge ætsningshastigheden skal omhyggeligt balancere den fysiske bombardementintensitet og den reaktive gassammensætning uden at kompromittere ætsningens ensartethed eller overfladekvalitet.

Brug af SiO₂ som et maskelag til SiC-ætsning

En effektiv løsning på udfordringerne ved SiC-ætsning er brugen af et robust maskelag, såsom et tykkere lag af SiO₂. SiO₂ er mere modstandsdygtig over for det reaktive ionætsningsmiljø, beskytter den underliggende SiC mod uønsket ætsning og sikrer bedre kontrol over de ætsede strukturer.

Valget af et tykkere SiO₂-maskelag giver tilstrækkelig beskyttelse mod både det fysiske bombardement og den begrænsede kemiske reaktivitet af SiC, hvilket fører til mere konsistente og præcise ætsningsresultater.

Som konklusion kræver ætsning af SiC-wafere mere specialiserede tilgange sammenlignet med silicium, i betragtning af materialets ekstreme hårdhed, høje bindingsenergi og kemiske inerthed. Brug af passende maskelag som SiO₂ og optimering af RIE-processen kan hjælpe med at overvinde nogle af disse vanskeligheder i ætseprocessen.

Semicorex tilbyder komponenter af høj kvalitet som f.eksætsering, brusehovedosv. til ætsning eller ionimplantation. Hvis du har spørgsmål eller brug for yderligere detaljer, så tøv ikke med at kontakte os.

Kontakt telefon # +86-13567891907

E-mail: sales@semicorex.com