- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Hvorfor vælge trykløs sintring til SiC keramisk præparation?

2024-09-06

Siliciumcarbid (SiC) keramik, kendt for deres høje hårdhed, høje styrke, høje temperaturbestandighed og korrosionsbestandighed, finder omfattende anvendelser i luftfarts-, petrokemiske og integrerede kredsløbsindustrier. I betragtning af, at de fleste SiC-produkter er produkter med høj værditilvækst, er markedspotentialet betydeligt, hvilket tiltrækker betydelig opmærksomhed fra forskellige lande og bliver et omdrejningspunkt for materialevidenskabelig forskning. Imidlertid har den ultrahøje syntesetemperatur og vanskeligheden ved at opnå tæt sintring af SiC-keramik begrænset deres udvikling. Sintringsprocessen er afgørende for SiC-keramik.

Hvordan sammenligner sintringsmetoder: reaktionssintring vs. trykløs sintring?

SiC, som en forbindelse med stærke kovalente bindinger, udviser lave diffusionshastigheder under sintring på grund af dets strukturelle egenskaber, der giver høj hårdhed, høj styrke, højt smeltepunkt og korrosionsbestandighed. Dette nødvendiggør brugen af sintringsadditiver og eksternt tryk for at opnå fortætning. I øjeblikket har både reaktionssintring og trykløs sintring af SiC set betydelige fremskridt inden for forskning og industriel anvendelse.

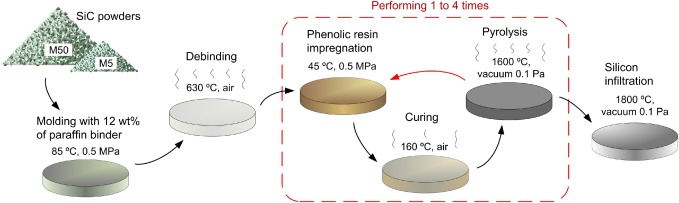

Reaktionssintringsprocessen forSiC keramiker en næsten-net-form sintringsteknik, karakteriseret ved minimal krympning og størrelsesændringer under sintring. Det giver fordele såsom lave sintringstemperaturer, tætte produktstrukturer og lave produktionsomkostninger, hvilket gør den velegnet til fremstilling af store, kompleksformede SiC-keramiske produkter. Processen har dog ulemper, herunder en kompleks indledende forberedelse af den grønne krop og potentiel forurening fra biprodukter. Derudover er driftstemperaturområdet for reaktionssintretSiC keramiker begrænset af det gratis Si-indhold; over 1400°C falder materialets styrke hurtigt på grund af smeltningen af fri Si.

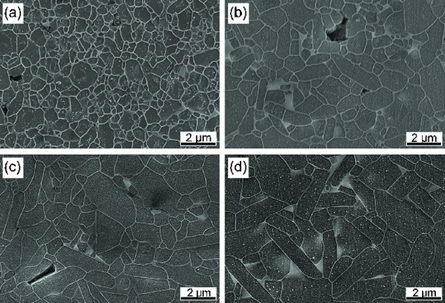

Typiske mikrostrukturer af SiC-keramik sintret ved forskellige temperaturer

Trykløs sintringsteknologi til SiC er veletableret, med fordele, herunder evnen til at bruge forskellige formgivningsprocesser, overvinde begrænsninger på produktform og størrelse og opnå høj styrke og sejhed med passende tilsætningsstoffer. Ydermere er trykløs sintring ligetil og velegnet til masseproduktion af keramiske komponenter i forskellige former. Det er dog dyrere end reaktionssintret SiC på grund af de højere omkostninger ved det anvendte SiC-pulver.

Trykløs sintring omfatter hovedsageligt fastfase- og væskefasesintring. Sammenlignet med fastfaset trykløs sintret SiC udviser reaktionssintret SiC dårlig ydeevne ved høje temperaturer, især som bøjningsstyrken afSiC keramikfalder kraftigt over 1400°C, og de har dårlig modstandsdygtighed over for stærke syrer og baser. Omvendt trykløs fastfasesintretSiC keramikviser overlegne mekaniske egenskaber ved høje temperaturer og bedre korrosionsbestandighed i stærke syrer og baser.

Teknologi til fremstilling af reaktionsbundet SiC

Hvad er forskningsudviklingen inden for trykløs sintringsteknologi?

Fastfasesintring: Fastfasesintring afSiC keramikinvolverer høje temperaturer, men resulterer i stabile fysiske og kemiske egenskaber, især opretholdelse af styrke ved høje temperaturer, hvilket giver unik anvendelsesværdi. Ved at tilsætte bor (B) og kulstof © til SiC, optager bor SiC-korngrænserne, og erstatter delvist kulstof i SiC for at danne en fast opløsning, mens kulstof reagerer med overflade SiO2 og urenhed Si i SiC. Disse reaktioner reducerer korngrænseenergien og øger overfladeenergien og øger derved drivkraften til sintring og fremmer fortætning. Siden 1990'erne har brug af B og C som additiver til trykløs sintring af SiC været udbredt i forskellige industrielle områder. Den største fordel er fraværet af en anden fase eller glasagtig fase ved korngrænserne, hvilket resulterer i rene korngrænser og fremragende ydeevne ved høje temperaturer, stabil op til 1600°C. Ulempen er, at fuldstændig fortætning ikke opnås, med nogle lukkede porer ved kornhjørnerne, og høje temperaturer kan føre til kornvækst.

Væskefasesintring: Ved væskefasesintring tilsættes sintringshjælpemidler typisk i små procenter, og den resulterende intergranulære fase kan tilbageholde betydelige oxider efter sintringen. Følgelig har væskefase sintret SiC en tendens til at bryde langs korngrænser, hvilket giver høj styrke og brudsejhed. Sammenlignet med fastfasesintring sænker den flydende fase, der dannes under sintring, sintringstemperaturen effektivt. Al2O3-Y2O3-systemet var et af de tidligste og mest attraktive systemer, der blev undersøgt til væskefasesintring afSiC keramik. Dette system muliggør fortætning ved relativt lave temperaturer. For eksempel letter indlejring af prøver i et pulverleje indeholdende Al2O3, Y2O3 og MgO væskefasedannelse gennem reaktioner mellem MgO og overflade SiO2 på SiC-partikler, hvilket fremmer fortætning gennem partikelomlejring og smelteudfældning. Derudover resulterer Al2O3, Y2O3 og CaO anvendt som additiver til trykløs sintring af SiC i, at der dannes Al5Y3O12-faser i materialet; med stigende CaO-indhold opstår CaY2O4-oxidfaser, der danner hurtige gennemtrængningsveje ved korngrænser og forbedrer materialets sintringsevne.

![]()

Hvordan øger tilsætningsstoffer trykløs sintring afSiC Keramik?

Additiver kan øge fortætningen af trykløst sintretSiC keramiksænke sintringstemperaturen, ændre mikrostrukturen og forbedre mekaniske egenskaber. Forskning i additivsystemer har udviklet sig fra enkeltkomponent- til multikomponentsystemer, hvor hver komponent spiller en unik rolle i at forbedreSiC keramikpræstation. Men at indføre additiver har også ulemper, såsom reaktioner mellem additiver og SiC, der producerer gasformige biprodukter som Al2O og CO, hvilket øger materialeporøsiteten. Reduktion af porøsiteten og afbødning af vægttabseffekterne af tilsætningsstoffer vil være nøgleforskningsområder for fremtidig væskefasesintring afSiC keramik.**

Vi hos Semicorex er specialiserede iSiC Keramikog andre keramiske materialer anvendt i halvlederfremstilling, hvis du har spørgsmål eller har brug for yderligere detaljer, så tøv ikke med at kontakte os.

Kontakt telefon: +86-13567891907

E-mail: sales@semicorex.com