- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Krystalorientering og defekter i siliciumwafers

2024-10-25

Hvad definerer krystalorienteringen af silicium?

Den grundlæggende krystalenhedscelle afmonokrystallinsk siliciumer zink-blandingsstrukturen, hvor hvert siliciumatom binder sig kemisk til fire tilstødende siliciumatomer. Denne struktur findes også i monokrystallinske kulstofdiamanter.

Figur 2:Enhedscelle afMonokrystallinsk siliciumStruktur

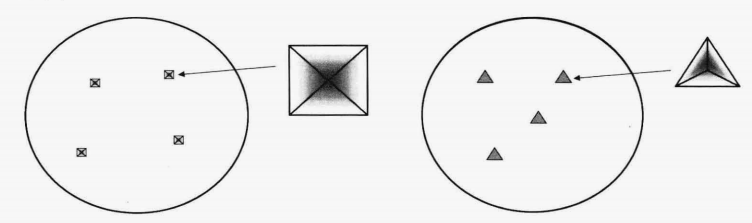

Krystalorientering er defineret af Miller-indekser, der repræsenterer retningsplaner i skæringspunktet mellem x-, y- og z-akserne. Figur 2 illustrerer <100> og <111> krystalorienteringsplanerne for kubiske strukturer. Navnlig er <100>-planet et kvadratisk plan som vist i figur 2(a), mens <111>-planet er trekantet, som afbildet i figur 2(b).

Figur 2: (a) <100> Krystalorienteringsplan, (b) <111> Krystalorienteringsplan

Hvorfor er <100>-retningen foretrukket for MOS-enheder?

Orienteringen <100> bruges almindeligvis ved fremstilling af MOS-enheder.

Figur 3: Gitterstruktur af <100> orienteringsplan

Orienteringen <111> er foretrukket til fremstilling af BJT-enheder på grund af dens højere atomare plandensitet, hvilket gør den velegnet til enheder med høj effekt. Når en <100> wafer går i stykker, dannes der typisk fragmenter i 90° vinkler. I modsætning hertil <111>oblatfragmenter vises i 60° trekantede former.

Figur 4: Gitterstruktur af <111>-orienteringsplanet

Hvordan bestemmes krystalretningen?

Visuel identifikation: Differentiering gennem morfologi, såsom ætsningshuller og små krystalfacetter.

Røntgendiffraktion:Monokrystallinsk siliciumkan vådætses, og defekter på overfladen vil danne ætsehuller på grund af en højere ætsningshastighed på disse punkter. For <100>oblater, resulterer selektiv ætsning med KOH-opløsning i ætsningshuller, der ligner en firesidet omvendt pyramide, da ætsningshastigheden på <100>-planet er hurtigere end på <111>-planet. For <111>oblater, ætsegrave har form af et tetraeder eller en tresidet omvendt pyramide.

Figur 5: Etch Pits på <100> og <111> oblater

Hvad er de almindelige defekter i siliciumkrystaller?

Under væksten og efterfølgende processer afsilicium krystaller og oblater, kan der forekomme talrige krystalfejl. Den enkleste punktdefekt er en ledig plads, også kendt som en Schottky-defekt, hvor der mangler et atom i gitteret. Ledige stillinger påvirker dopingprocessen, da diffusionshastigheden af dopingmidler indmonokrystallinsk siliciumer en funktion af antallet af ledige stillinger. En interstitiel defekt dannes, når et ekstra atom indtager en position mellem normale gittersteder. En Frenkel-defekt opstår, når en interstitiel defekt og en ledig stilling støder op til hinanden.

Forskydninger, geometriske defekter i gitteret, kan skyldes krystaltrækningsprocessen. Underoblatfremstilling, forskydninger relaterer sig til overdreven mekanisk belastning, såsom ujævn opvarmning eller afkøling, dopingmiddeldiffusion ind i gitteret, filmaflejring eller eksterne kræfter fra pincet. Figur 6 viser eksempler på to dislokationsdefekter.

Figur 6: Dislokationsdiagram af siliciumkrystal

Tætheden af defekter og dislokationer på waferoverfladen skal være minimal, da transistorer og andre mikroelektroniske komponenter er fremstillet på denne overflade. Overfladedefekter i silicium kan sprede elektroner, øge modstanden og påvirke komponentens ydeevne. Fejl påoblatoverflade reducere udbyttet af integrerede kredsløb chips. Hver defekt har nogle dinglende siliciumbindinger, som fanger urenhedsatomer og forhindrer deres bevægelse. Forsætlige defekter på waferens bagside er skabt for at fange forurenende stoffer inden ioblat, hvilket forhindrer disse mobile urenheder i at påvirke den normale drift af mikroelektroniske komponenter.**

Vi hos Semicorex fremstiller og leverer imonokrystallinske silicium wafers og andre typer vafleranvendt i halvlederfremstilling, hvis du har spørgsmål eller har brug for yderligere detaljer, så tøv ikke med at kontakte os.

Kontakt telefon: +86-13567891907

E-mail: sales@semicorex.com