- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Hvilke udfordringer er involveret i SiC-fremstilling?

2025-01-06

SiC anvendes i vid udstrækning i elektriske køretøjer (EV'er) til trækkraftinvertere og indbyggede opladere, såvel som i infrastrukturapplikationer såsom DC-hurtigopladere, solcelle-invertere, energilagringssystemer og uafbrydelige strømforsyninger (UPS). På trods af at det har været brugt i masseproduktion i mere end et århundrede - oprindeligt som et slibende materiale - har SiC også vist enestående ydeevne i højspændings- og højeffektapplikationer.

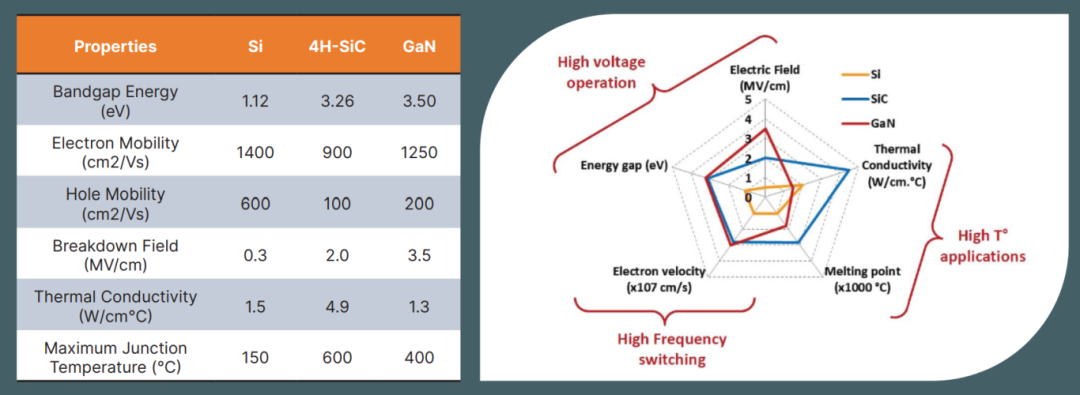

Fra et fysiske egenskabsperspektiv,siliciumcarbidudviser høj termisk ledningsevne, høj mættet elektrondriftshastighed og et højt elektrisk nedbrydningsfelt (som vist i figur 1). Som et resultat heraf kan systemer baseret på siliciumcarbid reducere energitabet betydeligt og opnå hurtigere koblingshastigheder under drift. Sammenlignet med traditionelle silicium MOSFET- og IGBT-enheder kan siliciumcarbid levere disse fordele i mindre størrelser, hvilket giver højere effektivitet og overlegen ydeevne.

Figur 1: Karakteristik af silicium og materialer med bred båndgab

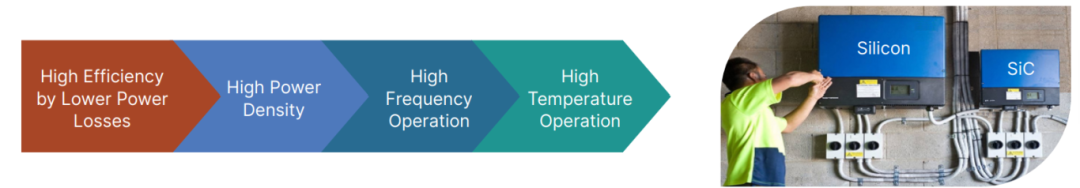

Driften af siliciumcarbid kan overskride grænserne forsilicium, med operationelle frekvenser højere end silicium IGBT'er, og det kan også forbedre effekttætheden betydeligt.

Figur 2: SiC vs. Si

Hvad Opportunities gørSiliciumcarbidNuværende?

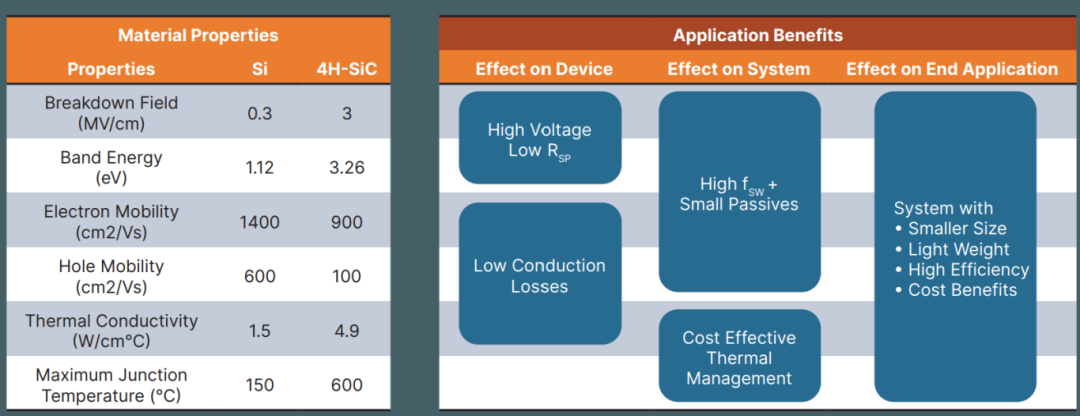

For producenterne opfattes siliciumcarbid som en væsentlig konkurrencefordel. Det giver ikke kun muligheder for at konstruere energieffektive systemer, men reducerer også effektivt den samlede størrelse, vægt og omkostninger ved disse systemer. Dette skyldes, at systemer, der bruger siliciumcarbid, generelt er mere energieffektive, kompakte og holdbare sammenlignet med siliciumbaserede systemer, hvilket giver designere mulighed for at reducere omkostningerne ved at reducere størrelsen af passive komponenter. Mere specifikt, på grund af den lavere varmeudvikling af SiC-enheder, kan driftstemperaturen holdes under den for traditionelle løsninger, som vist i figur 3. Dette forbedrer systemets effektivitet, samtidig med at det øger pålideligheden og forlænger udstyrets levetid.

Figur 3: Fordele ved siliciumcarbidapplikationer

I design- og fremstillingsfasen kan vedtagelsen af nye chipbindingsteknologier, såsom sintring, lette mere effektiv varmeafledning og sikre forbindelsespålidelighed. Sammenlignet med siliciumenheder kan SiC-enheder fungere ved højere spændinger og tilbyde hurtigere omskiftningshastigheder. Disse fordele gør det muligt for designere at genoverveje, hvordan man optimerer funktionaliteten på systemniveau og samtidig forbedre omkostningskonkurrenceevnen. I øjeblikket bruger mange højtydende enheder SiC-teknologi, herunder siliciumcarbiddioder, MOSFET'er og moduler.

Sammenlignet med siliciummaterialer åbner SiC's overlegne ydeevne enorme muligheder for nye applikationer. SiC-enheder er typisk designet til spændinger på ikke mindre end 650V, og især over 1200V bliver SiC det foretrukne valg til mange applikationer. Applikationer såsom solcelle-invertere, EV-ladestationer og industriel AC til DC-konvertering forventes gradvist at skifte mod SiC-teknologi. Et andet anvendelsesområde er solid-state transformere, hvor eksisterende kobber- og magnetiske transformere gradvist vil blive erstattet af SiC-teknologi, hvilket giver højere effektivitet og pålidelighed i kraftoverførsel og konvertering.

Hvad produktionsudfordringer gørSiliciumcarbidAnsigt?

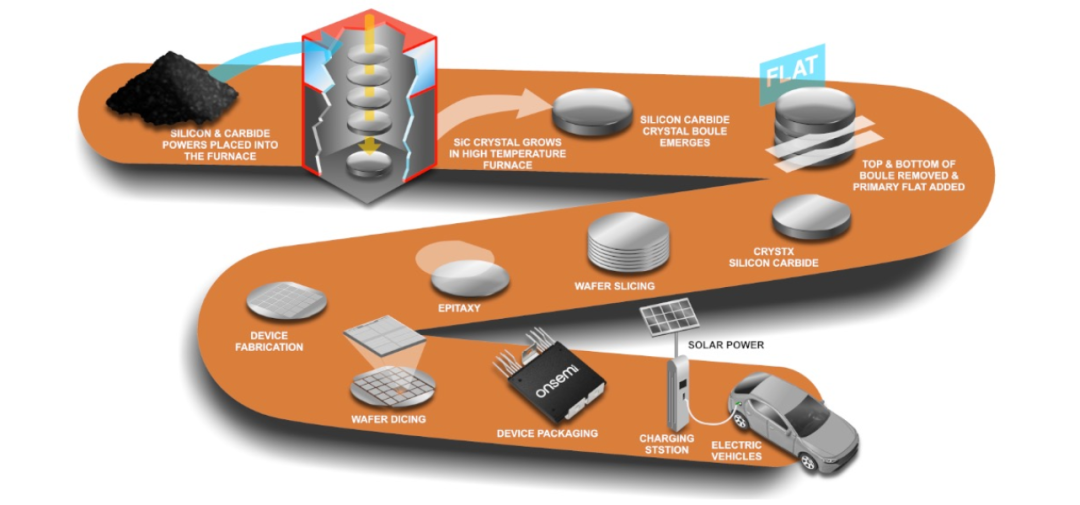

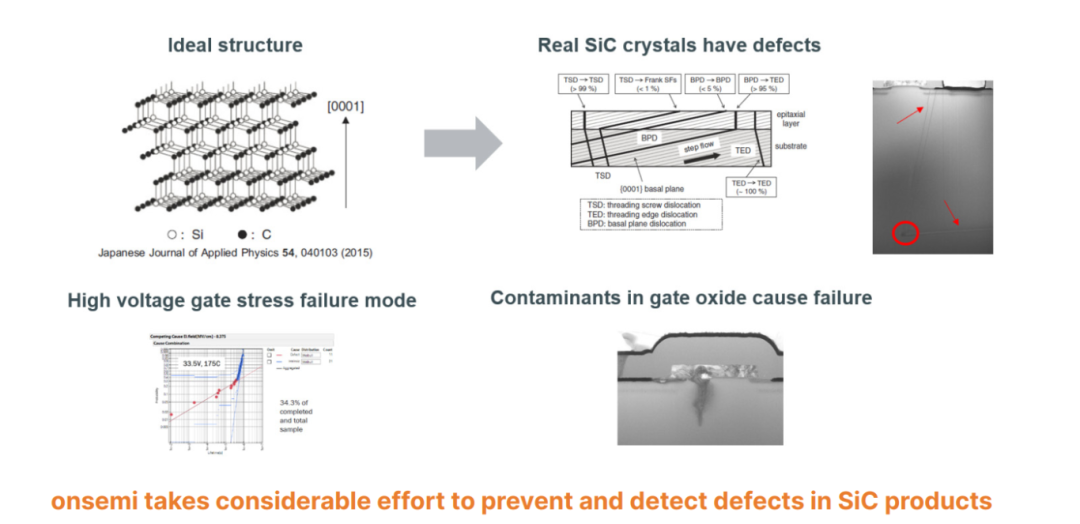

Selvom siliciumcarbid rummer et stort markedspotentiale, står dets fremstillingsproces også over for flere udfordringer. I første omgang skal renheden af råvarerne – nemlig SiC granulat eller pulver – sikres. Efter dette kræver produktionen af meget konsistente SiC-barrer (som afbildet i figur 4) akkumulering af erfaring ved hvert efterfølgende forarbejdningstrin for at sikre det endelige produkts pålidelighed (som vist i figur 5).

En unik udfordring ved SiC er, at den ikke har en flydende fase, hvilket betyder, at den ikke kan dyrkes ved hjælp af traditionelle smeltemetoder. Krystalvækst skal ske under præcist kontrollerede tryk, hvilket gør SiC-fremstilling mere kompleks end silicium. Hvis stabiliteten opretholdes i miljøer med høj temperatur og lavt tryk, vil SiC direkte nedbrydes til gasformige stoffer uden at gennemgå en væskefase.

På grund af denne egenskab anvender SiC-krystalvækst typisk sublimering eller fysisk damptransport (PVT) teknikker. I denne proces anbringes SiC-pulver i en digel inde i en ovn og opvarmes til høje temperaturer (over 2200°C). Når SiC sublimerer, krystalliserer det på en frøkrystal for at danne en krystal. En afgørende del af PVT-vækstmetoden er frøkrystallen, hvis diameter svarer til barrens diameter. Væksthastigheden af PVT-processen er især meget langsom, ca. 0,1 til 0,5 millimeter i timen.

Figur 4: Siliciumcarbidpulver, ingots og wafers

På grund af SiCs ekstreme hårdhed sammenlignet med silicium, eroblatfremstillingsprocessen er også mere kompleks. SiC er et usædvanligt hårdt materiale, hvilket gør det udfordrende at skære selv med diamantsave, en hårdhed, der adskiller det fra mange andre halvledermaterialer. Selvom der i øjeblikket eksisterer adskillige metoder til at skære ingots i wafers, kan disse metoder potentielt introducere defekter i enkeltkrystallen, hvilket påvirker den endelige materialekvalitet.

Figur 5: Fremstillingsproces af siliciumcarbid fra råmaterialer til slutprodukter

Desuden støder den store produktion af SiC også på udfordringer. SiC har i sagens natur flere defekter sammenlignet med silicium. Dens dopingproces er meget kompleks, og fremstilling af store størrelser, lav-defekte SiC-wafere indebærer højere fremstillings- og forarbejdningsomkostninger. Derfor er etablering af en effektiv og stringent udviklingsproces fra starten afgørende for at sikre en ensartet produktion af produkter af høj kvalitet.

Figur 6: Udfordringer - Siliciumcarbidskiver og defekter

Vi hos Semicorex er specialiserede iSiC/TaC belagt grafitløsninger, der anvendes i SiC-halvlederfremstilling, hvis du har spørgsmål eller har brug for yderligere detaljer, så tøv ikke med at kontakte os.

Kontakt telefon: +86-13567891907

E-mail: sales@semicorex.com