- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

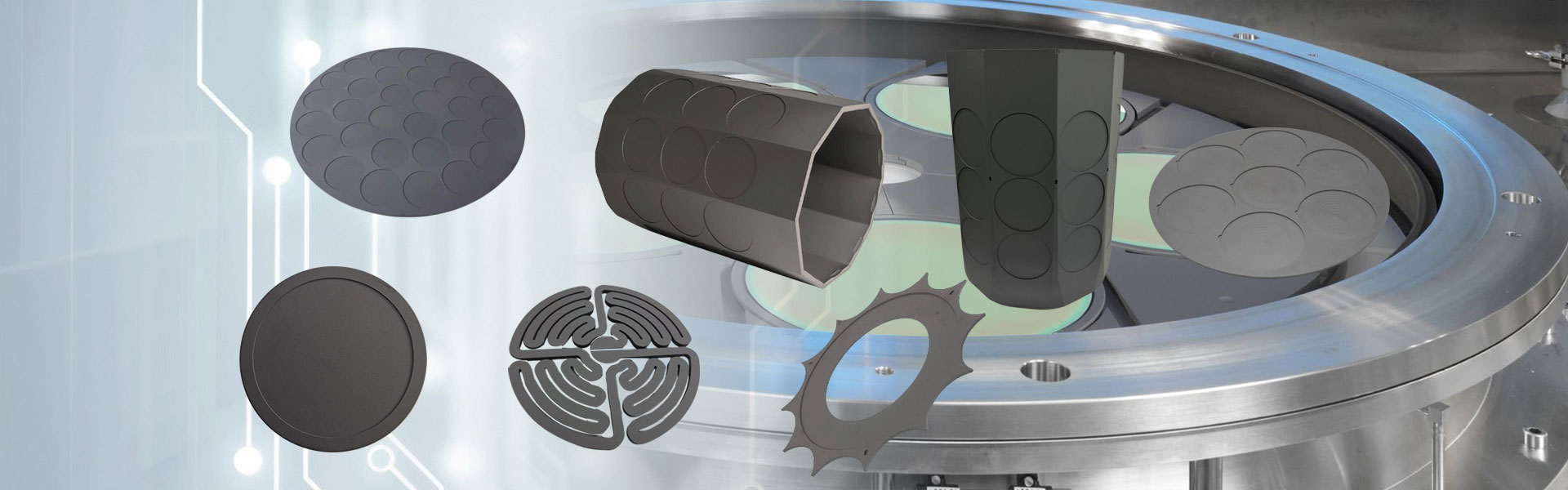

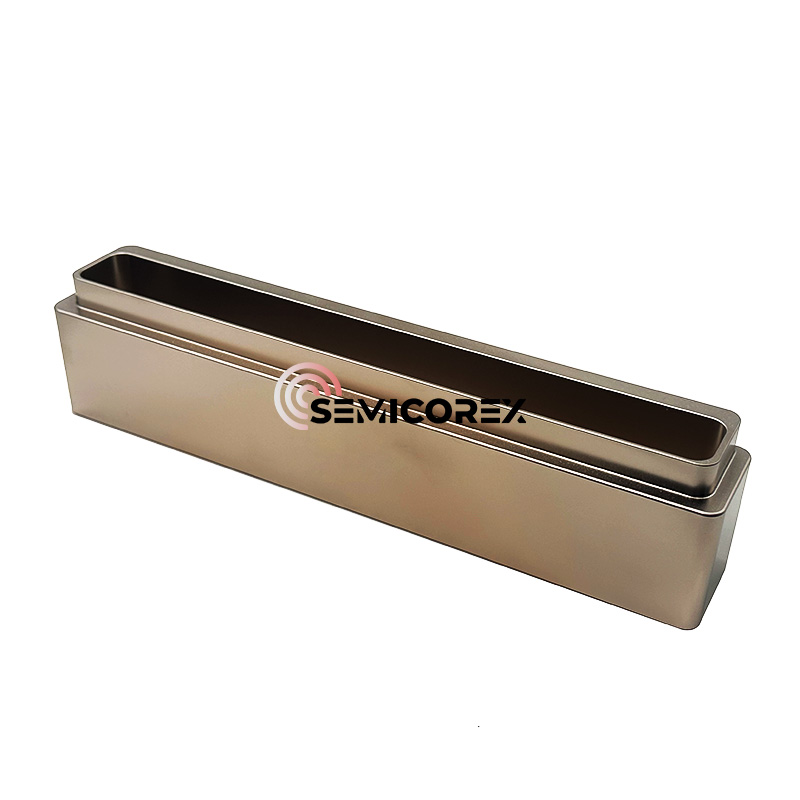

Siliciumnitridplader

Semicorex siliciumnitridplader er keramiske underlag med høj styrke designet til at levere enestående termisk ydeevne og mekanisk pålidelighed for avancerede effektmoduler. Valg af Semicorex betyder at drage fordel af præcisionsproduktion, streng kvalitetskontrol og materialeteknisk ekspertise, der sikrer ensartet ydelse, selv i de mest krævende applikationer.*

Send forespørgsel

Semicorex siliciumnitridplader er højtydende keramiske underlag designet til at udføre den strenge byrde af kraftelektronik, der tilbyder lang levetid og høj termisk ydeevne, når teknologien bliver mindre og mere krævende.SiliciumnitridSubstrater opnår popularitet på grund af en unik kombination af mekanisk styrke, brudhøsthed og termisk ledningsevne, hvilket gør dem til en attraktiv substratindstilling i høj pålidelighed, højtydende effektmoduler, hvor konventionelle materialer, såsom aluminiumoxid (Al₂o₃) eller aluminiumnitrid (ALN), ikke længere opfylder kravene til forventninger.

Høj bruddøhed (K₁) giver siliciumnitridkeramikegenskaber, som andre substratmaterialer ikke har. Disse plader har en høj modstand mod krakning og svigtskader forårsaget af termisk cykling eller cyklisk belastning. Dette betyder, at en siliciumnitridplade kan rumme et betydeligt niveau af mekanisk og termisk stress uden skade, hvilket øger systemets pålidelighed. Et resultat fra høj bøjningsstyrke er det tyndere tværsnit af siliciumnitridplader; Derfor kan de veje mindre og optage mindre plads, mens de udfører med samme kapacitet. Med hensyn til termisk ydeevne virker siliciumnitridplader på lignende måde som ALN med hurtig varmeafledning under de mest ekstreme ydelsesbetingelser.

Efterhånden som præstationskravene fortsat skrider frem, især med hensyn til elektriske og hybrid elektriske køretøjer (XEV'er), nærmer traditionelle keramiske materialer deres begrænsninger. I tilfælde, hvor chipforbindelsestemperaturen øges fra 150 ° C til 200 ° C, kan skiftningstab falde med mere end 10 %, hvilket øger systemeffektiviteten. Denne termiske fordel kommer med et større krav om, at den termiske og mekaniske pålidelighed af substratmaterialer kan modstå, og de strukturelle egenskaber ved siliciumnitridplader udmærker sig i disse regioner.

Termisk choktolerance er en anden stor fordel ved si₃n₄ plader. Tolerancen over for hurtige temperaturændringer sætter si₃n₄ -plader i en ideel position til termiske stødapplikationer, hvor flere effektcykling finder sted. Moduler med høj effekttæthed tændes og slukker kontinuerligt enheder termisk stødbelastet for at forlænge levetiden og minimere vedligeholdelsesindsatsen.

Overgangen mod avancerede emballageteknikker såsom loddeseløse samlinger og trådbindeløse moduler er en anden overvejelse for krævende underlagsforventninger. Disse teknikker understreger forbedret elektrisk effektivitet og mekanisk robusthed, men øgede således krav om monteringstemperatur og stresstolerance på underlaget. Siliciumnitridplader kan opfylde dette krav.

Bortset fra mekaniske og termiske fordele er siliciumnitridsubstrater overlegne elektriske isolatorer, hvilket opretholder en høj dielektrisk styrke, selv i forhøjede temperaturer. Dette sikrer den sikre og pålidelige drift i højspændingsapplikationer, der er kritiske for udviklingen af kraftelektronik i applikationer til bilindustri, industrielle og vedvarende energi.

Anvendelserne af siliciumnitridplader stopper ikke med elektriske køretøjer, de bruges også i industrielle motoriske drev, vindkraftkonvertere, jernbanetraktion, luftfartsmoduler og avancerede forbrugerelektronik, uanset hvor en stabil, termisk ledende og elektrisk isolerende underlag er påkrævet.

I invertere af elektrisk køretøj betyder for eksempel høje forbindelsestemperatur, at designere kan minimere deres afkølingskrav, hvilket resulterer i lettere vægte og maksimal systemeffektivitet, mens den relative termiske stabilitet og mekaniske pålidelighed i vindmølle -konvertere hjælper med at opretholde pålidelig ydelse under de værste miljøforhold.

Siliciumnitrid er et vigtigt spring i moderne substratteknologi over aluminiumoxid eller aluminiumsnitrid, hvilket giver tyndere og lettere designs og tilbyder forbedret sejhed og pålidelighed sammenlignet med fortiden, hvilket giver ingeniører mulighed for at udvikle den næste generation af høje performance-strømmoduler med tillid.