- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Elektronisk siliciumcarbidpulver

2025-03-18

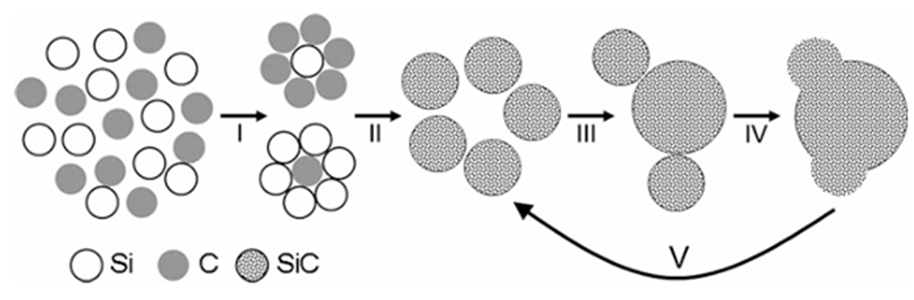

Som kernematerialet i den tredje generation af halvledere,Siliciumcarbid (sic)spiller en stadig vigtigere rolle i højteknologiske felter som nye energikøretøjer, fotovoltaisk energilagring og 5G-kommunikation på grund af dets fremragende fysiske egenskaber. På nuværende tidspunkt er syntesen af siliciumcarbidpulver i elektronisk kvalitet hovedsageligt afhængig af den forbedrede selvforplantende metode med høj temperatur (forbrændingssyntese). Denne metode opnår effektiv syntese af siliciumcarbid gennem forbrændingsreaktionen af Si -pulver og C -pulver kombineret med en ekstern varmekilde (såsom induktionsspoleopvarmning).

Nøgleprocesparametre, der påvirker kvaliteten afSic pulver

1. Indflydelse af C/SI -forholdet:

Effektiviteten af SIC-pulversyntese er tæt knyttet til forholdet mellem silicium-til-carbon (SI/C). Generelt hjælper et C/SI -forhold på 1: 1 med at forhindre ufuldstændig forbrænding, hvilket sikrer en højere konverteringsfrekvens. Mens en svag afvigelse fra dette forhold oprindeligt kan øge konverteringsfrekvensen for forbrændingsreaktionen, kan overskridelse af et C/SI -forhold på 1,1: 1 føre til problemer. Overskydende kul kan blive fanget i SIC -partiklerne, hvilket gør det vanskeligt at fjerne og påvirke materialets renhed.

2. Indflydelse af reaktionstemperatur:

Reaktionstemperaturen påvirker signifikant fasesammensætningen og renheden af SIC -pulveret:

-Ved temperaturer ≤ 1800 ° C produceres primært 3C-SIC (ß-SIC).

-Cirka 1800 ° C begynder ß-SIC gradvist at omdanne til α-SIC.

- Ved temperaturer ≥ 2000 ° C konverteres materialet næsten fuldstændigt til a-SIC, hvilket forbedrer dens stabilitet.

3. Effekt af reaktionstryk

Reaktionstrykket påvirker partikelstørrelsesfordelingen og morfologien af SIC -pulver. Højere reaktionstryk hjælper med at kontrollere partikelstørrelsen og forbedre spredningen og ensartetheden af pulveret.

4. Effekt af reaktionstid

Reaktionstiden påvirker fasestrukturen og kornstørrelsen af SIC-pulver: under høje temperaturforhold (såsom 2000 ℃) vil fasestrukturen af SIC gradvist ændre sig fra 3C-SIC til 6H-SIC; Når reaktionstiden udvides yderligere, kan 15R-SIC endda genereres; Derudover vil langvarig høj temperaturbehandling intensivere sublimeringen og genvæksten af partikler, hvilket får små partikler til gradvist at samle til store partikler.

Forberedelsesmetoder til SIC -pulver

Forberedelsen afsiliciumcarbid (sic) pulverKan kategoriseres i tre hovedmetoder: fast fase, flydende fase og gasfase ud over forbrændingssyntesemetoden.

1. fast fasemetode: kulstoftermisk reduktion

- Råmaterialer: Siliciumdioxid (SIO₂) som siliciumkilde og kulstof sort som kulstofkilden.

- Proces: De to materialer blandes i præcise proportioner og opvarmes til høje temperaturer, hvor de reagerer for at producere SIC -pulver.

-Fordele: Denne metode er veletableret og velegnet til storskala produktion.

- Ulemper: Det kan være udfordrende at kontrollere renheden af det resulterende pulver.

2. Liquid Phase Method: Gel-Sol-metode

- Princip: Denne metode involverer at opløse alkoholsalte eller uorganiske salte for at skabe en ensartet opløsning. Gennem hydrolyse og polymerisationsreaktioner dannes en SOL, som derefter tørres og varmebehandles for at opnå SIC-pulver.

- Fordele: Denne proces giver ultrafin SIC -pulver med en ensartet partikelstørrelse.

- Ulemper: Det er mere komplekst og pådrager sig højere produktionsomkostninger.

3. gasfasemetode: Kemisk dampaflejring (CVD)

- Råmaterialer: Gasformige forløbere såsom silan (SIH₄) og carbontetrachlorid (CCL₄).

- Proces: forløbergasserne diffunderer og gennemgår kemiske reaktioner i et lukket kammer, hvilket resulterer i deponering og dannelse af SIC.

- Fordele: SiC-pulver produceret gennem denne metode er af høj renhed og er velegnet til avancerede halvlederanvendelser.

- Ulemper: Udstyret er dyrt, og produktionsprocessen er kompleks.

Disse metoder tilbyder forskellige fordele og ulemper, hvilket gør dem velegnede til forskellige applikationer og produktionsskalaer.

Semicorex tilbyder høj renhedSiliciumcarbidpulver. Hvis du har nogen forespørgsler eller har brug for yderligere detaljer, så tøv ikke med at komme i kontakt med os.

Kontakt telefon # +86-13567891907

E -mail: sales@semicorex.com