- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Hvordan er keramiske elektrostatiske patroner faktisk produceret?

2024-10-11

Traditionelle wafer-fastspændingsmetoder omfatter mekanisk fastspænding, der almindeligvis anvendes i traditionelle mekaniske industrier, og voksbinding, som begge nemt kan beskadige waferen, forårsage vridning og forurene den, hvilket væsentligt påvirker forarbejdningspræcisionen.

Hvordan udviklede vakuumpatroner sig, og hvorfor er detKeramiske elektrostatiske patronerForetrukken?

Med tiden blev vakuumpatron lavet af porøs keramik udviklet. Disse patroner bruger det negative tryk, der dannes mellem siliciumwaferen og den keramiske overflade til at holde waferen, hvilket kan forårsage lokal deformation og påvirke fladheden. Derfor har man i de senere årkeramiske elektrostatiske patroner, som giver stabil og ensartet adsorptionskraft, forhindrer waferforurening og effektivt kontrollerer siliciumwafertemperaturen, er blevet det ideelle spændeværktøj til ultratynde wafers.

Hvordan er produktionsprocessen afKeramiske elektrostatiske patronerudført?

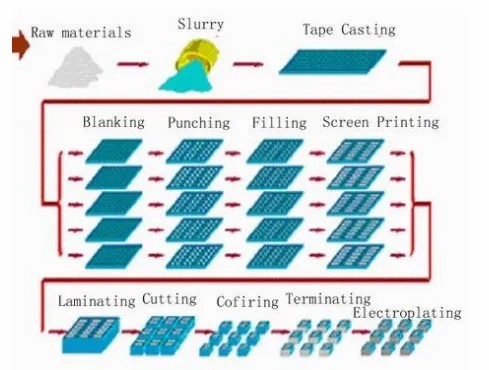

Generelt bruges flerlags keramisk co-firing teknologi, som omfatter processer såsom tape støbning, udskæring, serigrafi, laminering, varmpresning og sintring.

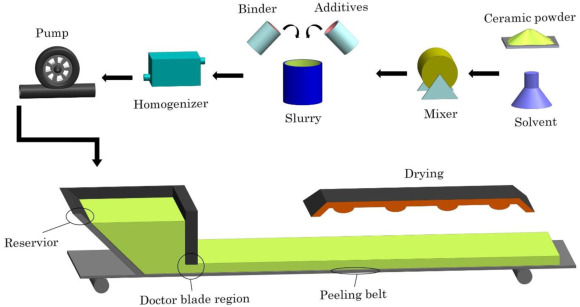

Til Coulomb-typenelektrostatiske patroner, indeholder det dielektriske lag ikke ledende materialer. Det involverer blanding af keramiske pulvere, opløsningsmidler, dispergeringsmidler, bindemidler, blødgørere og sintringshjælpemidler for at skabe en stabil gylle. Denne opslæmning belægges derefter med en rakel, tørres og skæres i skiver til dannelse af keramiske grønne plader af en bestemt tykkelse. Til JR-typeelektrostatiske patroner, blandes yderligere resistivitetsjusteringer (ledende materialer) for at opnå den nødvendige modstand af J-R-laget, efterfulgt af tapestøbning for at danne de grønne plader.

Serigrafi bruges primært til at klargøre elektrodelaget. Ledende pasta hældes først i den ene ende af silketrykpladen. Under påvirkning af gummiskraberen på skærmprinteren passerer den ledende pasta gennem skærmpladens maskeåbninger og aflejres på substratet. Udskrivningsprocessen er afsluttet, når gummiskraberen fordeler sølvpastaen jævnt gennem skærmnettet.

De grønne keramiske plader stables i den ønskede rækkefølge (substratlag, elektrodelag, dielektrisk lag) og antal lag. De presses derefter sammen under specifikke temperatur- og trykforhold for at danne en komplet grøn krop. Det er afgørende at sikre, at trykket fordeles jævnt over hele overfladen af den grønne krop for at sikre ensartet krympning under kompression.

Endelig gennemgår hele den grønne krop integreret sintring i en ovn. Der skal etableres en passende temperaturprofil for at sikre kontrol over planhed og krympning under sintringsprocessen. Det rapporteres, at Japans NGK kan kontrollere krympningshastigheden af pulveret under sintring til omkring 10 %, mens de fleste indenlandske producenter stadig har en krympningshastighed på 20 % eller mere.**

Vi hos Semicorex har erfaring med at levere løsninger af Keramiske elektrostatiske patronerogandre keramiske materialeranvendt i halvleder- og PV-sektorer, hvis du har spørgsmål eller har brug for yderligere detaljer, så tøv ikke med at kontakte os.

Kontakt telefon: +86-13567891907

E-mail: sales@semicorex.com