- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Ætsning af wafer bærer

Semicorex ætsning af wafer-bærer med CVD SIC-belægning er en avanceret, højtydende løsning, der er skræddersyet til krævende halvleder-ætsningsapplikationer. Dens overlegne termiske stabilitet, kemisk resistens og mekanisk holdbarhed gør det til en væsentlig komponent i moderne waferfabrikation, hvilket sikrer høj effektivitet, pålidelighed og omkostningseffektivitet for halvlederproducenter over hele verden.*

Send forespørgsel

Semicorex ætsning af Wafer Carrier er en højtydende substratstøtteplatform designet til fremstilling af halvlederfremstilling, specifikt til wafer-ætsning af applikationer. Denne skive-bærer med kemisk dampaflejring (CVD) siliciumcarbid (SIC) er konstrueret med en højrulitetsgrafitbase og coatet med kemisk dampaflejring (CVD) siliciumcarbid (SIC) og giver en ekstraordinær kemisk modstand, termisk stabilitet og mekanisk holdbarhed, hvilket sikrer optimal ydelse i ætsningsmiljøer med høj præcision.

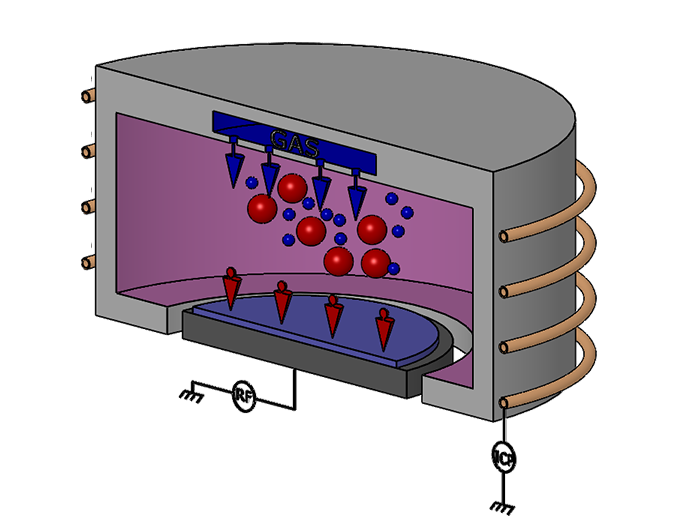

Ætsningsskiverbæreren er belagt med et ensartet CVD -sic -lag, hvilket markant forbedrer dens kemiske resistens mod aggressivt plasma og ætsende gasser, der anvendes i ætsningsprocessen. CVD er på nuværende tidspunkt den vigtigste teknologi til fremstilling af SIC -belægning på substratoverfladen. Hovedprocessen er, at gasfase -reaktantens råvarer gennemgår en række fysiske og kemiske reaktioner på substratoverfladen og til sidst deponeres på substratoverfladen for at fremstille SIC -belægning. SIC -belægningen fremstillet af CVD -teknologi er tæt bundet til substratoverfladen, hvilket effektivt kan forbedre oxidationsmodstanden og ablationsmodstanden for substratmaterialet, men deponeringstiden for denne metode er lang, og reaktionsgassen indeholder visse giftige gasser.

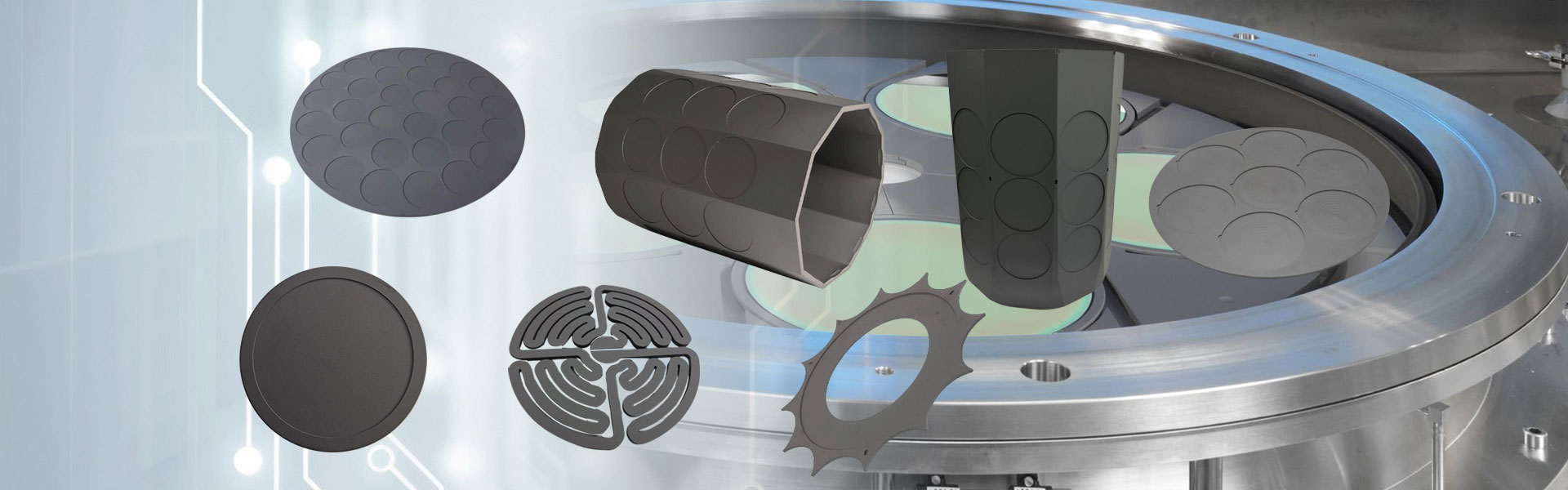

CVD -siliciumcarbidbelægningDele bruges i vid udstrækning i ætsningsudstyr, MOCVD -udstyr, SI -epitaksialudstyr og SIC -epitaksialudstyr, hurtigt termisk behandlingsudstyr og andre felter. Generelt er det største markedssegment af CVD -siliciumcarbidbelægningsdele ætsning af udstyr og epitaksiale udstyrsdele. På grund af den lave reaktivitet og ledningsevne af CVD-siliciumcarbidbelægning til klorholdig og fluorholdige ætsningsgasser, bliver det et ideelt materiale til fokusering af ringe og andre dele af plasma-ætsningsudstyr.CVD SIC -deleI ætsningsudstyr inkludererFokuseringsringe, Gasbrushoveder, bakker,kantringeosv. Tag fokusringen som et eksempel. Fokusringen er en vigtig komponent placeret uden for skiven og i direkte kontakt med skiven. Spænding påføres ringen for at fokusere plasmaet, der passerer gennem ringen og fokuserer dermed plasmaet på skiven for at forbedre behandlingsuniformiteten. Traditionelle fokusringe er lavet af silicium eller kvarts. Med fremme af integreret kredsløbsminiaturisering øges efterspørgslen og betydningen af ætsningsprocesser i integreret kredsløbsproduktion, og kraften og energien i ætsning af plasma fortsætter med at stige.

SIC-belægningen tilbyder overlegen resistens mod fluorbaseret (F₂) og chlorbaseret (CL₂) plasma-ætsningskemik, hvilket forhindrer nedbrydning og opretholdelse af strukturel integritet i forhold til langvarig brug. Denne kemiske robusthed sikrer ensartet ydeevne og reducerer kontamineringsrisici under Wafer -behandling. Wafer -bæreren kan skræddersyes til forskellige skivestørrelser (f.eks. 200 mm, 300 mm) og specifikke ætsningssystemkrav. Brugerdefinerede slotdesign og hulmønstre er tilgængelige for at optimere wafer -positionering, gasstrømstyring og proceseffektivitet.

Applikationer og fordele

Ætsnings wafer -bæreren bruges primært i halvlederproduktion til tør ætsningsprocesser, herunder plasma -ætsning (PE), reaktiv ionetsning (RIE) og dyb reaktiv ionetsning (DRIE). Det er bredt vedtaget i produktionen af integrerede kredsløb (ICS), MEMS -enheder, kraftelektronik og sammensatte halvlederskiver. Dens robuste SIC -belægning sikrer ensartede ætsningsresultater ved at forhindre nedbrydning af materiale. Kombinationen af grafit og SIC giver langvarig holdbarhed, reduktion af vedligeholdelse og udskiftningsomkostninger. Den glatte og tætte SIC -overflade minimerer partikelgenerering, hvilket sikrer et højt skivende udbytte og overlegen enhedsydelse. Ekstraordinær modstand mod barske ætsningsmiljøer reducerer behovet for hyppige udskiftninger, hvilket forbedrer produktionseffektiviteten.